主轴轴承作为风电机组的核心部件,由于其使用环节的恶劣和受载情况的复杂以及安装的不方便,风电机组对主轴轴承的设计和选型有一定的要求,如果选型不正确会个风电机组带来故障产生巨大的影响,下面来给大家分享有关风电机组主轴轴承选型的一些方案,希望对风电机组的使用有一定的帮助。

第一种方案:3点支承的轴承方案

3点支承的轴承结构一般为在风轮侧设计为独立轴承室,轴承室内安装1个球面滚子轴承,主轴与齿轮箱采用胀紧套连接,2个圆柱滚子轴承安装在齿轮箱内,而齿轮箱采用扭力臂进行支承。

3点支承轴承结构的优缺点:

这种轴承结构的优点:是轴承本身的设计和制造的难度小,可以承受齿轮箱所要求的较大偏转角。

其缺点如下:

1)轴向游隙比较大,加载后轴向的定位较差;

2)主轴承上没有预紧力,加载后轴向位移相对较大,同时由于没有预紧力,单个滚子可能存在不转动的情况,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;

3)轴向力较大时,双列的球面滚子轴承变为只有单列受载,使受载列的载荷大小增加;

4)所有的载荷均通过的齿轮箱,影响齿轮箱的寿命

5)轴的尺寸小,载荷对轴的影响大。

第二种方案:2点支承的轴承方案

2点支承的轴承方案是指两个轴承的组合,可以分为:球面滚子轴承与调心滚子轴承组合、球面滚子轴承与圆柱滚子轴承组合、双列圆锥滚子轴承与圆柱滚子轴承组合、2个单列圆锥滚子轴承组合(又可分为长轴和短轴2种设计方案)、面对面的双列圆锥滚子单轴承以及集成设计。

2.1、球面滚子轴承+调心滚子轴承组合

球面滚子轴承+调心滚子轴承的结构形式一般为主轴被2个轴承支承,靠近风轮侧的主轴承为球面滚子轴承,而靠近齿轮箱侧的主轴承为调心滚子轴承,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

球面滚子轴承+调心滚子轴承结构的优缺点:

这种轴结构的优点是没有或较少的载荷作用在齿轮箱上,同时依靠扭力臂来承受较小的变形,并且装配比较简单。

其缺点如下:

1)轴向游隙比较大,轮毂在轴向的定位不好;

2)主轴承上没有预紧力,受载后轴向位移相对较大,同时由于没有预紧力,单个衮子可能存在不转动的情况。从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;

3)轴的尺寸小,载荷对轴的影响大。

2.2、球面滚子轴承+圆柱滚子轴承

球面滚子轴承+圆柱滚子轴承结构形式:

球面滚子轴承+圆柱滚子轴承的结构形式一般为主轴被2个轴承支承,靠近风轮侧的主轴承为球面滚子轴承,而靠近齿轮箱侧的主轴承为圆柱滚子轴承,2个主轴轴承共用1个轴承室,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

球面滚子轴承+圆柱滚子轴承结构的优缺点:

这种轴承结构的优点是没有或较少的载荷作用在齿轮箱上,同时依靠扭力臂来承受较小的变形,并且装配比较简单。

其缺点如下:

1)轴向游隙比较大,轮毂在轴向的定位不好;

2)主轴承上没有预紧力,受载后轴向位移相对较大,同时由于没有预紧力,单个滚子可能存在不转动的情况,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;

3)主机架的尺寸大或由多个部件组成,导致主机架的成本较高和加工较困难;

4)由于圆柱滚子轴承对内外圈的同轴度和相对偏斜较敏感,在设计或者装配不良的情况下,球面滚子轴承的径向游隙将导致圆柱滚子的损坏;

5)由于轴和轴承的尺寸相对较小,因此轴系的整体刚度相对较低,载荷对轴的影响较大。

2.3、双列圆锥滚子轴承+圆柱滚子轴承

双列圆锥滚子轴承+圆柱滚子轴承结构形式:

这种结构形式一般为主轴被2个轴承支承,通常靠近风轮侧的主轴承为双列圆锥滚子轴承,而靠近齿轮箱侧的主轴承为圆柱滚子轴承,2个主轴轴承共用1个轴承室,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

双列圆锥滚子轴承+圆柱滚子轴承结构的优缺点:

这种轴承结构的优点主要有:

1)没有轴向游隙,轴向定位较好;

2)可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;

3)轴和轴承的直径较小,成本较低;

4)由于消除了轴向游间隙,轴系整体刚度相对较高,动态载荷对其影响较小。

这种轴承结构的缺点主要有:

1)圆柱滚子轴承由于没有预紧力,单个滚子可能存在不转动的现象,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命,对于3MW 以上的机组所用的圆柱滚子轴承,滚子质量和惯性力大,圆柱滚子轴承由于没有预紧力,可能会导致滚子打滑损坏,出现微点蚀的可能性较大;

2)主机架的尺寸大,轴承室加工精度要求相对较高或由更多部件组成,主机架成本较高;

3)装配比较复杂;

4)轴承座的同心度等几何公差要求比较高。

2.4、2个小直径的单列圆锥滚子轴承

2个小直径的单列圆锥滚子轴承的结构形式:

2个小直径的单列圆锥滚子轴承的结构形式一般为主轴被2个圆锥滚子轴承支承,2个主轴轴承共用1个轴承室,主轴一般为直径较小且长度较长的结构,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

2个小直径的单列圆锥滚子轴承结构的优缺点:

这种轴承结构的优点主要有:

1)没有轴向游隙,轴向定位较好;

2)可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;

3)轴承的直径比单轴承的小,容易制造成本低;

4)由于主轴系的长度比较长,容易获得较大的叶尖安全距离(叶尖与塔简壁的距离);

5)由于2个轴承一般处于预紧状态,因此轴系的整体刚度相对较大,在较大的动态载荷作用下,轴系的结构变形相对较小,能够承受较大的动态载荷。

这种轴承结构的缺点主要有:

1)主机架的尺寸大或由更多部件组成,主机架成本较高;

2)装配时需要将2个轴承调节至一定的预紧量,因此装配比较复杂;

3)2个轴承座的同心度要求比较高,加工成本较高;

4)传动链整体长度较长,机舱尺寸不紧凑。

2.5、2个大直径的单列圆锥滚子轴承

2个大直径的单列圆锥滚子轴承的结构形式:

2个大直径的单列圆锥滚子轴承的结构形式一般为主轴被2个大直径的圆锥滚子轴承支承,2个主轴轴承共用1个轴承室,主轴一般为直径较大且长度较短的结构,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

2个大直径的单列圆锥滚子轴承结构的优缺点:

这种轴承结构的优点主要有:

1)轴承一般处于预紧状态,没有轴向游隙,轴向定位较好,且预紧力比较容易施加;

2)可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;

3)轴承的直径比单轴承的小,容易制造成本相对单轴承低;

4)安全裕度大,方便进行大叶片的开发;

5)由于该种配置一般选用较小的滚子接触角小,因此动轴和定轴之间的温差、温度变化以及装配误差等问题对轴系的预紧影响相对较小,轴承寿命受环境和装配误差影响较小;

6)轴的直径比较大,而且2个轴承之间的间距比较小,所以轴系整体刚度比较大,结构变形较小。

这种轴承结构的缺点主要有:

1)主机架的尺寸大或由更多部件组成,轴承室加工精度要求较高,主机架成本较高;

2)轴承对温度的变化比较敏感,但对于主轴轴承,由于转速比较低,温度变化比较小,所以影响也比较小;

3)轴系装配较复杂,装配工时较长。

2.6、单轴承

单轴承的结构形式:

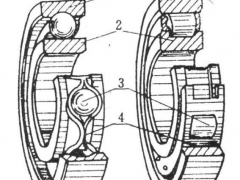

单轴承的结构形式一般为主轴被1个大直径的圆锥滚子轴承支承,主轴一般为直径大且比较短的结构。齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

单轴承结构的优缺点:

这种轴承结构的优点主要有:

1)没有轴向游隙,轴向定位较好;

2)主轴的长度短,传动链紧凑机舱的长度能设计的比较短;

3)轴承滚子及滚道直径均较大,且轴长度较短,所以轴系整体刚度大,载荷引起的结构变形小;

4)轴承在两侧都能进行润滑,所以容易润滑。

这种轴承结构的缺点主要有:

1)随着功率等级的增加,轴承的直径会越来越大,例如6MW容量等级的机组单轴承的轴承外径达到3.6 m,很少有轴承厂家能够加工制造,因此价格比较高;

2)由于轴承直径较大,因此轴承密封设计较困难,常规设计不能达到较好密封效果,轴承密封成本较高;

3)轴承的滚子比较大,存在滑动的可能性,而滚子的滑动将影响轴承的寿命;4)滚子类似于圆柱,预紧力较小时会存在扭转的情况,导致所有的载荷作用在1个转子单元上,从而导致其损坏。

2.7、集成设计

集成设计结构形式:

集成设计的结构形式为主轴被2个单列圆锥滚子轴承承撑,2个轴承共用1个轴承室,齿轮箱和主轴之间采用过盈配合或花键联接,轴承室与齿轮箱的箱体通过螺栓连接在一起,也就是说主轴系与齿轮箱集成在一起。

集成设计结构的优缺点:

这种轴承结构的优点主要有:

1)轴系一般处于预紧状态,因此无轴向游隙,轴向定位较好;

2)主轴系与齿轮箱集成在一起,结构紧凑,机舱长度较短;

3)主轴与齿轮箱采用配合定位,传动链整体对中较好;

4)扭矩以外的力通过轴承室直接传递至主机架,不经过齿轮箱,因此齿轮箱只承受纯扭矩作用;

5)因为齿轮箱与主轴系集成为一体,所以主轴承可采用油润滑,降低主轴润滑的污染情况,改善轴承的润滑,对轴承的寿命有利。

这种轴承结构的缺点主要有:

1)主机架与齿轮箱的联接方式除了考虑载荷传递外,需要减振﹐降低齿轮箱振动的影响;

2)由于主轴承和齿轮箱集成—体,因此主轴承维护性较差;

3)轴承对温度的变化比较敏感,但对于主轴轴承,由于转速比较低,温度变化比较小,所以影响也比较小。

手机网移动端

手机网移动端