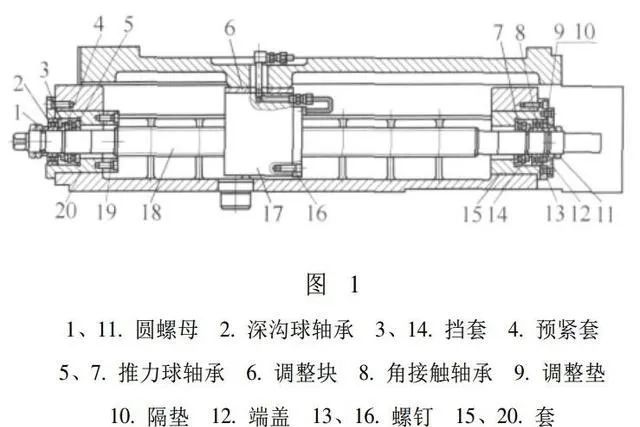

滚珠丝杠和滚动轴承作为数控机床关键功能部件,其装配精度与装配质量在很大程度上决定于丝杠副系统刚性和定位精度及轴承的旋转精度和刚度,直接影响数控机床的加工精度。为此,在数控机床的制造过程中,为了补偿因工作温度升高而引起丝杠的伸长和轴承轴向游隙引起的窜动,必须消除其轴向间隙,对其预加负荷拉伸进行预紧。在设计制造过程中,为达到既能使丝杠拉伸,又能达到轴承预紧的目的,广泛采用预紧力技术消除滚珠丝杠和滚动轴承的间隙。通常在丝杠轴台处及轴承与端盖间设计一个预紧套和调整垫,通过配磨预紧套和调整垫来达到丝杠拉伸及轴承预紧的目的,使丝杠达到最佳运行效果。以我公司典型部件横进(见图1)为例,来探讨滚珠丝杠和滚动轴承的预紧方法。

1、滚珠丝杠和滚动轴承预紧的工艺性分析预紧套4及调整垫9的装配尺寸至关重要,如果预紧套4尺寸太大,则预紧力就会越大,将会引起

数控机床滚珠丝杠轴承的预紧方法

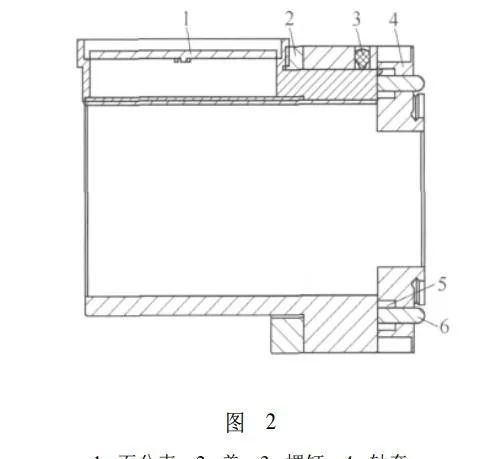

滚珠丝杠副寿命下降及摩擦力矩增大;过小会出现间隙,影响定位精度。同样,调整垫9尺寸过大也会增大滚动轴承的磨损和发热量,使其寿命下降;过小将影响旋转精度。因此,预紧套和调整垫的具体尺寸成了整个部件性能优劣的关键。但在实际装配过程中,预紧套4的尺寸不容易控制,往往需要多次拆装圆螺母1、隔垫10、轴承2、挡套3,势必影响轴承2的精度。为此,在不影响装配精度的情况下,预装时运用假轴承来替代轴承2。通过长时间的摸索,我们也设计出了一个新型的测量装置(见 图 2)来确保预紧垫4的最终尺寸。

数控机床滚珠丝杠轴承的预紧方法

2、滚珠丝杠和滚动轴承的预紧

(1)预装前清理

如图1所示,将两个轴承套(15、20)、预紧套4、两个挡套(3、14)、假轴承、内隔套10、丝杠保护圈19、螺母座17、调整块6、调整垫9、端盖12、螺母(1、11)清洗干净。

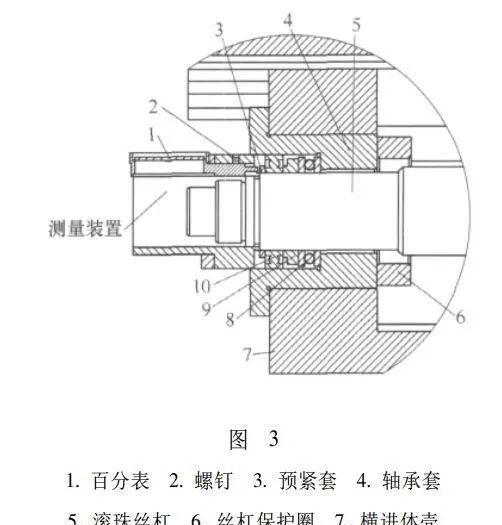

(2)预装

将螺母座装在滚珠丝杠18上,紧固6 个 M8—6H 螺钉。先将滚珠丝杠装入横进体壳,然后将两个轴承套分别装入横进体壳前、后端,分别紧固两套6个M6螺钉。将推力球轴承5( 加 润滑脂)、预紧套4、挡套3、假轴承、内隔套、装入丝杠前端,紧固螺母1,然后将轴承端盖紧固好。将推力球轴承7( 加润滑脂)、挡套14(清洗干净)、内隔套10、调整垫装入丝杠后端,紧固螺母11,然后将端盖紧固好。对角接触轴承8预紧:将端盖拆下,先用深浅尺测量套15端面至角接触球轴承外环之间的距离 L1。再测量端盖内左端孔端面至其左肩面之间的距离L2。配磨调整垫9:调整垫厚度=L2-L1+0.02~0.03(mm),要求角接触球轴承大口向内;磨完 调整垫后装入丝杠,紧固螺母11,然后将端盖紧固好,用手转动丝 杠,应轻便灵活,否则再 磨调整垫;将百分表放在丝杠前端,用手推丝杠,没有间隙。对滚珠丝杠18预紧:将轴承端盖、螺母1、假轴承、内隔套、挡套3依次拆下,先用深浅尺测量预紧套4与滚珠丝杠轴台 (与预紧套最近的轴台)厚度差δ,要求0.05mm<δ< 0.2mm。运用图2测 量装置精 测,先将用深浅百分表放在平板上,调为0,然后用深浅百分表测量预紧套4与滚珠丝杠轴台厚度差,然后将百分表转180°,再测一次。δ=0.03~0.04mm,多余磨去(注:丝杠预拉伸量,在2 ~ 3℃时1m 长丝杠的拉伸量本厂为0.02mm)。将轴承端盖、螺母1、假轴承、内隔套、挡套3、预紧套4依次装入体壳,紧固螺母1,然后将轴承端盖紧固好。待配磨螺母座调整块6及将其与滑鞍和螺母座装配达要求后,需要再次清洗:将体壳前端的轴承端盖、螺母1、假轴承、内隔套、挡套3、预紧套4依次拆下,并清洗。将体壳后端的端盖、螺母11、内隔套、调整垫9依次拆下,并清洗。将预紧垫4、内隔套、调整垫9分别在1级平板上研磨,要求两端平行度0.01mm。将所有配件去毛刺、内孔倒角,并清洗干净。

(3)成装

按图3将所有零部件装配并达设计要求。注意所有轴承必须涂润滑脂。

数控机床滚珠丝杠轴承的预紧方法

3、结语

综合上述分析,通过以上方法的预紧,既能达到滚珠丝杠和滚动轴承总成的装配技术要求,又保证了机床运行和工作精度,确保了机床一次交验合格率达到了100%,为机床的装配提高了效率,获得了较好的经济利益。

手机网移动端

手机网移动端